一,概述

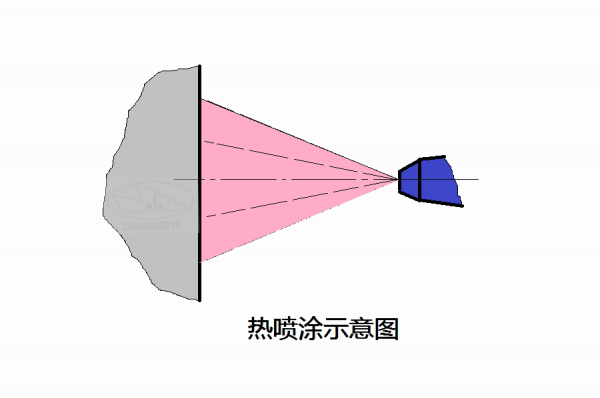

热喷涂工艺是以一定形式的热源将粉状、丝状或棒状喷涂材料加热至熔化或局部熔化状态,同时用喷射气流使其雾化,喷射在经过处理的零件表面上,形成喷涂层,用以改善或改变工件表面性能的加工方法,简称喷涂,有时又叫喷焊。

热喷涂的特点:①工艺适用范围广,金属及其合金、陶瓷、塑料、复合材料等表面均可喷涂涂层。②涂层厚度可在很大范围内调节。③工艺灵活,工件可大可小;室内室外;炉内炉外均可操作。④生产率高,可达到50kg/h。⑤母材热影响小,变形小。⑥技术经济性好,操作难度小,成本低。⑦操作环境差,注意自我保护。

热喷涂的种类:目前根据所用热源不同可分为①燃气火焰喷涂。②电弧喷涂。③等离子弧喷涂。④特种喷涂(如爆炸喷涂、激光喷涂、冷喷涂等)。

热喷涂的种类:目前根据所用热源不同可分为①燃气火焰喷涂。②电弧喷涂。③等离子弧喷涂。④特种喷涂(如爆炸喷涂、激光喷涂、冷喷涂等)。

喷熔是以气体火焰为热源,将自熔合金粉末喷涂在焊件表面上形成喷涂层,然后再将喷涂层加热至熔化,使其与焊件表面形成冶金结合的加工方法(二步法)。

热喷涂材料的种类:①按材料形状分为线材(丝材)、棒材和粉末。②按材料成分可分为金属及合金、自熔性合金、复合材料、陶瓷和塑料等。③按喷涂层工作环境和使用要求可分为耐磨喷涂材科、耐腐蚀喷涂材料和结合底层材料等。④按喷涂材料性质可分为抗高温氧化涂层、隔热涂层、耐腐蚀涂层、耐磨涂层、导电涂层、绝缘涂层、功能性涂层、自润滑涂层、粘接底层材料等。

热喷涂的工艺简单地讲是这样的:①工件表面净化。②表面预加工。③表面粗化。④预热。⑤喷涂底层。⑥喷涂工作层。⑦喷后进行封孔处理。⑧喷后机加工。

二,热喷涂层的缺陷预防措施

1,涂层脱壳、剥离

①表面粗糙程度不够或有灰尘吸附,使喷涂层附着力减小;应加强工件表面粗化及喷前清理工作。

②工件含有油脂,喷涂时油脂溢出,如球墨铸铁的曲轴等;喷前严格清除油污,并进行适当烘烤。

③压缩空气中有可见的油和水;尽量减少压缩空气中的油与水,必要时维修或更换压缩空气装置。

④喷枪离工件太远,金属微粒未与工件充嵌合;应缩短喷枪与工件的距离。

⑤车削与拉毛、拉毛与喷涂各道工序相隔时问太长,待喷涂工件表面有氧化现象;应缩短表面预加、表面粗化、喷深等工序间隔时间。

⑥喷涂层在磨削机加工时,采用了氧化铝砂轮,因而使涂层局部过热而氧化;应正确选用砂轮做好冷却措施。

⑦喷枪火焰不集中或偏斜,造成金属微粒不能有力地粘着在工件表面;应捡修喷枪或更换之。

⑧工件的线速度和喷枪移动速度太慢,在喷涂过程中的夹杂物飘浮于工件表面,降低了附着强度;应调整工件的线速度,控制喷涂间间飘浮物。

2,涂层分层

①采用间隙喷涂,在将达到标准尺寸时没有一次喷完,停喷时间太长;注意在间隙喷涂时,每次停喷时间要短。

②喷涂时压缩空气中的油和水溅在工件表面上;检查空压泵及附件气路工作是否正常,常放水,特别是油水分离器应工作正常。

③每一层喷涂后有大量的灰尘吸附在工件表面上,使层与层之间有隔离或部分隔离现象;喷涂时应注意保持清洁,并作必要的防尘措施。

3,涂层碎裂

①喷涂时喷枪移动太慢,使一次喷涂的涂层太厚,并出现过热现象;应保持正常的喷枪移动速度,一次不要喷得过厚。

②喷涂时喷枪离工件表面太近,使涂层过热;应适当拉开喷枪与工件表面的距离。

③喷涂材料收缩率太大或含有较多的导致热裂纹的元素(如S、P等);应选择合适的喷涂材料,并注意尽量减少有害元素的含量。

④电弧喷涂时电流过大,火焰喷涂时使用氧化焰,使涂层厚氧化;应合理造择喷涂参数和喷涂火焰。

⑤喷好后的涂层快速冷却而导致碎裂;在喷厚的涂层时应注意冷却速度。

⑥压缩空气中有油雾和水,降低了深层的结合强度;应及时解决压缩空气中的油和水。

⑦工件回转中心不准,喷涂层有厚有薄,冷却时收缩不均;应维修调正工件回转中心的同心度。

4,涂层不耐磨

①喷枪离工件太远,金属微粒温度低,与工件表面结合力小,其在工作时部分微粒脱落;应合理选择喷涂距离。

②搭削时有大量砂粒嵌入涂层;应合理选择磨削砂轮。

③金属丝送进太快;应合理选择送丝速度。

④金属丝材料本身不耐磨;应选择合格的喷涂材料。

⑤空气压力过低,喷枪离工件表面过远,使结合强度降低;应合理选择喷涂参数。

三,喷熔层缺陷及防止措施

1,剥离

①重熔时母材金属温度过低;重熔时,应先加热母材金属,待接近粉末熔化温度时,再对涂层进行重熔。

②工件表面制备不符合要求;按规定要求进行表面制备。

③熔化厚的涂层时,火焰移动太快;在熔化厚的涂层时,火焰稍作停留,使表里都能熔化。

④重熔温度太低,铁基粉末熔化时“镜面”反光不明显,此镍基粉末难积区别是否熔化;应加强练习,提高技术水平。

2,裂纹

①喷粉前工件的预热温度太低;应提高预热温度,为了防止氧化,可先在工件表面喷一层合金粉,然后再提高预热温度至400~500℃。

②重熔后冷却速度太快或喷熔层与母材金属线膨胀系数相差太大;应喷熔后缓慢冷却或进行等温处理。

3,夹渣

①重熔时,火焰移动速度太快,熔渣来不及浮出;应掌握好正确的重熔速度,使熔渣完全浮出。

②合金粉末自熔性差,熔点高、粘度大、粒度粗等;应合理选择喷熔粉末,喷熔前认真准备,了解合金粉末的性能。

4,气孔

①工件表面有油、污、锈、垢等;应认真做好工件制备。

②工件表面或合金粉末已被氧化;应注意预热温度不要太高,用二步法喷熔的粉末不要太细,回收的粉末已被氧化,不要用在重要的工件上。

③乙炔气体中有水份;查明原因,除去乙快气体中的水份。

④熔化时间过长,温度过高引起喷熔层翻泡;应正确撑握重熔的时间与温度。

(文|威尔鼎王)