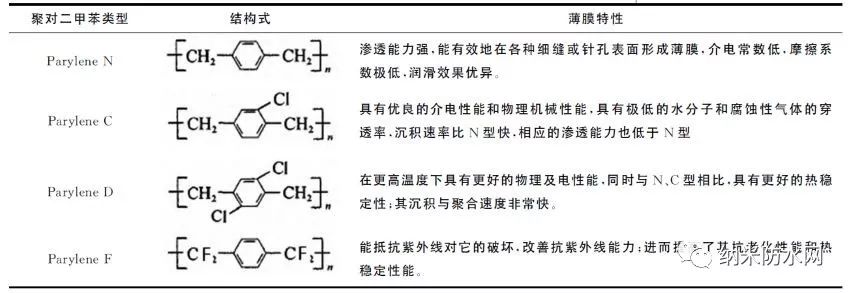

聚对二甲苯(Poly-para-xylylene或Parylene)是20世纪60年代中期美国联合碳化物公司首先工业化开发应用的一种由真空气相沉积聚合而制得的高分子材料,它独特的工艺和性能优势,已经在许多领域不断得到应用。根据分子结构的不同,聚对二甲苯可分为N型、C型、D型、F型等多种。几种常用的聚对二甲苯的结构式及其薄膜特性如表1所示。

表1 常用的聚对二甲苯的结构式及其薄膜特性

Table 1 Structures and characteristics of some parylene films

1、聚对二甲苯薄膜的制备工艺

不同于一般由液体涂料制备涂层的施工方法,聚对二甲苯薄膜是采用化学气相沉积工艺(CVD)制备的,全过程在真空条件下进行,由对二甲苯的二聚体在高温下分解成活性单体,活性单体于物件表面沉积并聚合成一层完全披覆的薄膜。它可用于任何形状的表面涂装,包括尖锐的棱角、隙缝内部与极细微的针孔中,在产品的任何部位沉积的膜厚非常均匀,且不产生死角。当沉积生成的薄膜厚度超过0.2μm时,就可消除薄膜上的针孔。此特性是其它涂敷方式难以实现的。

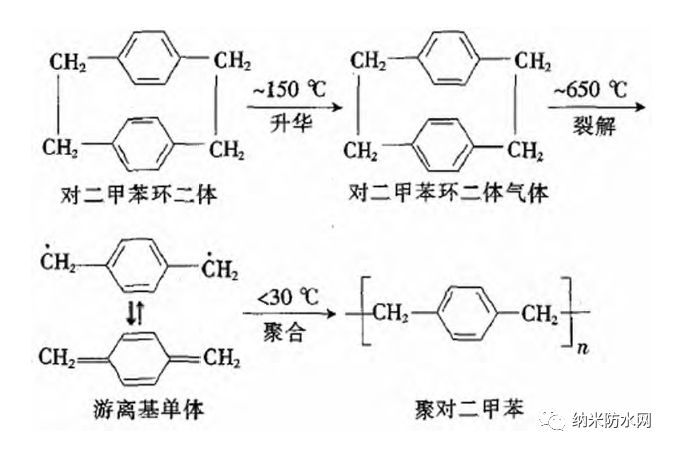

制备聚对二甲苯薄膜的过程分为三步骤:

(1)在气压为133Pa(1torr)的真空条件下,在150℃左右将对二甲苯的环状二聚体固态粉末状加热升华为气态环状二聚体;

(2)在650℃左右,气压为67Pa的真空条件下,将气态的对二甲苯的二聚体,裂解为活性中间体对二亚甲基苯;

(3)气态活性中间体进入温度较低的气压为13.3Pa的真空沉积室,吸附在基体上,聚合形成线性高分子材料(即聚对二甲苯薄膜)。

二聚体转化为聚对二甲苯的转化率接近100%。工业上达成以上三种真空状态,可由一台机械真空泵完成,这个真空泵通过一个-70℃的冷阱与真空沉积室相连。冷阱的作用是为了捕捉游离的小分子,以保护真空泵。聚对二甲苯的制备过程见图1。

不同类型的环状二聚体的升华、裂解和沉积聚合温度会有所不同,但其成膜机理基本相同。对二亚甲基苯是一种高活性中间体,在低气压高温下呈气态时稳定,一旦在室温下凝结,则迅速聚合成对二甲苯聚合物。因此,热解产生的对二亚甲基苯进入室温下的沉积区后,首先弥漫在工件表面,当吸附到各个表面后,发生气相沉积并同时迅速聚合成高分子量聚合物膜,聚合反应按自由基机理进行。反应到一定程度,由于双基终止或向链转移剂(如氧)转移而导致反应终止,也可由活性自由基被高分子链包埋而中止。由于直接由气态单体变为高分子量固态聚合物,避免了液相的出现,且聚合在室温下进行,因此,这种工艺清除了厚度不均等液体涂层中常见的缺陷。

此外,这种工艺不涉及常见液体涂料中的溶剂,不产生挥发性气体,因而是一种环境友好的薄膜生成工艺。

2、聚对二甲苯薄膜的特性

聚对二甲苯是通过活性单体气相沉积聚合而制备的,单体的气相沉积与膜的形成几乎同时进行,不存在液相过渡态。因在室温下成膜,这样就使得被涂件免受表面张力引起的变形危害,并且聚合物膜能在固体表面(包括锐角、裂隙和内孔表面)均匀地形成,而且极薄又无针孔,具有透明性、良好的气密性、力学性能、电学性能和化学惰性等。与常见的涂层材料相比(如环氧树脂和聚氨酯等),聚对二甲苯在力学性能、电性能和化学惰性等方面优于其它常见的涂层材料。聚对二甲苯薄膜的特性可总结如下:

(1)可实现对基材完全同形的涂覆;

(2)光学透明性较好;

(3)吸湿小,防潮效果好;

(4)电绝缘性好;

(5)残余应力小;

(6)良好的干润滑性;

(7)良好的气密性;

(8)固定表面碎屑,防止颗粒污染;

(9)不释气,适合太空宇航应用;

(10)生物相容性好,符合FDA(Class VI)等要求。